Ceramika

O Firmie

Ceramika Sopocka „narodziła się” w Sopocie w 1996 roku i chociaż to rodowita Sopocianka, korzenie ma skandynawskie.

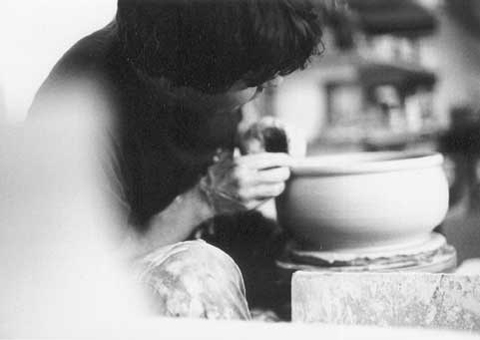

Na początku lat dziewięćdziesiątych ubiegłego już stulecia spędziłem kilka lat w zaprzyjaźnionej pracowni ceramicznej w Szwecji.

Praca z artystami szwedzkimi dała mi możliwość korzystania z dostępnych już wówczas na rynku europejskim materiałów i urządzeń.

Pozwoliła zdobyć umiejętność formowania na kole garncarskim, poszerzyć wiedzę dotyczącą techniki przygotowywania szkliw oraz

wypalania w piecach elektrycznych. Po powrocie do kraju zamieszkałem na stałe w Sopocie i otworzyłem swoją własną pracownię w

tym mieście.

Pozwoliła zdobyć umiejętność formowania na kole garncarskim, poszerzyć wiedzę dotyczącą techniki przygotowywania szkliw oraz

wypalania w piecach elektrycznych. Po powrocie do kraju zamieszkałem na stałe w Sopocie i otworzyłem swoją własną pracownię w

tym mieście.

Moja ceramika formowana jest wyłącznie w sposób tradycyjny – ręcznie na kole garncarskim. Używam wyłącznie materiałów najwyższej jakości – różnych rodzajów gliny kamionkowej i wysokiej klasy szkliw. Materiały są czyste ekologicznie i bezpieczne w kontakcie z żywnością. Powstające prace są wyjątkowo trwałymi wyrobami użytkowymi, które mogą nie tylko stanowić ozdobę wnętrz, ale również dawać radość z codziennego użycia. Wszystkie naczynia są odporne na podgrzewanie w kuchenkach mikrofalowych, piekarnikach, oraz mycie w zmywarkach. Pozostałe walory pozostawiam Państwa opinii.

Na życzenie klientów realizuję także zamówienia indywidualne.

Zapraszam do obejrzenia kolekcji moich wyrobów autorskich.

Jarosław Hanc

Zapraszam również do naszego całorocznego, autorskiego punktu sprzedaży w Sopocie przy ul.Boh.Monte Cassino (sopocki deptak) na wysokości Kościoła św. Jerzego, oraz w okresie czerwiec-wrzesień do sezonowego punktu w Juracie (ul. Międzymorze).

Sposób wykonywania ceramiki

Często słyszę pytania: „Czy to ceramika czy kamionka? „Porcelana czy fajans?” Pod nazwą ceramika kryją się wyroby wykonywane z mas

ceramicznych (gliny), utrwalane poprzez wypalanie w wysokich temperaturach.

Moja ceramika to kamionka. Wyroby takie charakteryzują

się niezwykłą wytrzymałością, twardością i nieprzemakalnością – podobnie jak kamień od którego pochodzi nazwa.

Moja ceramika to kamionka. Wyroby takie charakteryzują

się niezwykłą wytrzymałością, twardością i nieprzemakalnością – podobnie jak kamień od którego pochodzi nazwa.

Wszystkie moje prace wykonuję tradycyjna metodą – formuję ręcznie na kole garncarskim.

Materiałem jest glina kamionkowa m.in.„biała” i „czerwona” przebadana laboratoryjnie pod względem zawartości poszczególnych minerałów.

Glina ta daje mi gwarancję jakości i możliwość osiągania powtarzalnych efektów na wyrobach. Część wyrobów po uformowaniu-toczeniu na kole

garncarskim stanowi gotowy półprodukt (widoczne na zewnątrz ślady po palcach).Część obrabiana jest ręcznie nożami garncarskimi na drugi

dzień w celu nadania im ostatecznego kształtu (nie widać śladów po palcach na wyrobie, naczynie jest gładkie). Po przeschnięciu wyrobów do

właściwego stanu wilgotności doklejam wszelkiego rodzaju ozdoby, „uszy”, uchwyty itp. Następnie odstawiam je do wolnego schnięcia w temperaturze

otoczenia na kilka dni (w zależności od wielkości wyrobu i doklejanych elementów). Po wyschnięciu naczynia są bardzo kruche, wtedy wstawiam je do

pieca elektrycznego i wypalam. Temperatura rośnie w cyklu około 10 godzin do ok 940 stopni a następnie powoli opada około 16 godzin do temperatury

umożliwiającej otwarcie pieca. Jest to pierwszy wypał, tzw. biskwit. Wypał ten powoduje, że wyroby stają się twardsze i „mocniejsze” i są gotowe do

szkliwienia.

pieca elektrycznego i wypalam. Temperatura rośnie w cyklu około 10 godzin do ok 940 stopni a następnie powoli opada około 16 godzin do temperatury

umożliwiającej otwarcie pieca. Jest to pierwszy wypał, tzw. biskwit. Wypał ten powoduje, że wyroby stają się twardsze i „mocniejsze” i są gotowe do

szkliwienia.

Moje wyroby pokrywam szkliwami, których podstawowym składnikiem jest skaleń. Szkliwienie wykonuję ręcznie przez zanurzanie wyrobów w pojemnikach ze szkliwami (nie przez natrysk), co widać po charakterystycznych „zaciekach” i odcieniach dających często efekt niepowtarzalności nawet dla samego twórcy. Bardzo dużą rolę w osiągnięciu tego efektu stanowi temperatura drugiego wypału wyrobów poszkliwionych, która wynosi około 1280 stopni Celsjusza. Doświadczony ceramik może przewidzieć rozkład temperatury wewnątrz pieca i regulować ją dodatkowo przez sposób ustawienia naczyń w piecu (oczywiście poza oprzyrządowaniem czuwającym nad prawidłowym cyklem temperatury). Cykl drugiego wypału trwa około 12 godzin do osiągnięcia temperatury około 1280 stopni Celsjusza, i stygnie około 24 godziny do temperatury umożliwiającej wyjęcie z pieca gotowych wyrobów.